Intercambiador de calor de placas como vaporizador y condensador-2

Los intercambiadores de calor de placas (PHE) se han instalado en sistemas de bombas de calor y sistemas de refrigeración más grandes desde la década de 1980. Los técnicos que trabajan con estos sistemas necesitan conocer algunos detalles específicos de cómo funcionan.

La primera parte de este artículo cubrió el diseño de PHE, el montaje y el servicio en el sitio, la indicación de fugas, el riesgo de congelación y la resistencia a vibraciones, presiones y ocurrencias sísmicas. Esta semana, el artículo continúa sus discusiones sobre el intercambiador de calor de placas como vaporizador y condensador.

PETRÓLEO

En los sistemas de amoníaco, se pueden acumular pequeñas cantidades de aceite en la entrada. Se puede utilizar el drenaje de aceite en el punto más bajo, pero no es obligatorio. El aceite será arrastrado en el amoníaco y emergerá con el fluido parcialmente vaporizado, gracias a las altas fuerzas de cizallamiento y al flujo turbulento incluso a bajas velocidades.

Sin embargo, el contenido de aceite en los vaporizadores de CFC afecta la transferencia de calor. A concentraciones normales de aceite de aproximadamente 1% a 2%, se obtiene la máxima transferencia de calor a una fracción de vapor de salida de aproximadamente 0.7. Pequeñas concentraciones de aceite pueden tener un efecto positivo en la transferencia de calor; Los efectos de la tensión superficial pueden explicar esto.

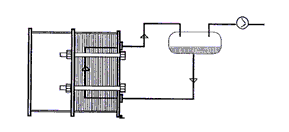

Intercambiador de calor de placas como vaporizador sumergido con circulación de termosifón.

VAPORIZACIÓN DX

Los intercambiadores de calor de placas se han utilizado hasta ahora en capacidades de hasta aproximadamente 500 kW utilizando expansión directa (DX). Se trata principalmente de los PHE soldados utilizados en estas pequeñas capacidades.

La operación contracorriente pura proporciona un sobrecalentamiento confiable. La caída de presión se puede mantener baja para minimizar la caída de temperatura del refrigerante y mantener el volumen específico en la salida lo más bajo posible.

La distribución del medio CFCH (generalmente como una mezcla de dos fases desde la válvula de expansión) a los canales de PHE es buena siempre que el número de canales no sea excesivo. Con la expansión directa, esto es más importante, ya que la distribución del canal es una función de la relación entre el canal y las caídas de presión de entrada y salida.

Una restricción adicional en la entrada permite el uso de más canales mientras se mantiene una buena distribución. Sin embargo, un estrangulamiento fijo en la entrada puede conducir a dificultades con el control; la temperatura de vaporización no puede aumentar al máximo en la reducción. La válvula de expansión regulada electrónicamente no puede establecer fácilmente la temperatura en la entrada del vaporizador si se utiliza una restricción fija.

El aceite en los canales es arrastrado y eliminado del vaporizador. En una pequeña reducción fija, pequeñas cantidades de CFC (H) / aceite pueden permanecer en el colector de entrada, que tiene un pequeño volumen.

Generalmente se puede permitir una regulación de capacidad de hasta un 20% de reducción. La ventaja es que toda la superficie de transferencia de calor está disponible para la transferencia de calor en la cobertura. La temperatura de vaporización puede estar por encima del punto de diseño.

Como ya se señaló, se pueden obtener cargas bajas a velocidades nominales pequeñas, pero las fuerzas de cizallamiento y la turbulencia significan que el aceite aún será barrido y expulsado del vaporizador.

Las elecciones del tipo de vaporizador y los cálculos de diseño se realizan en estrecha colaboración con el diseñador de la planta de refrigeración.